李平,蔡鸣,陈正明,崔晋波

(重庆市农业科学院,重庆401329)

摘要:阐述了生物质固体成型燃料技术的国内外研究现状,对当前生物质成型燃料技术工艺、设备研究进展和生物质固化成型燃料应用状况进行了总结,并分析了我国生物质成型燃料应用的经济、社会和生态效益。

对化石能源的过度依赖,造成了2个日益突出的问题:一是环境污染日益严重;二是现存的化石燃料储量日趋减少。2009年的哥本哈根国际气候会议上提出了“减少碳足迹”的倡议,我国承诺2020年单位生产总值二氧化碳排放比2005年下降40%~45%、非化石能源占一次能源消费比例达到15%左右。世界各国广泛关注研发新能源,生物质固体成型燃料应运而生。

1生物质固体成型燃料技术研究现状

生物质压缩成型技术,是将各种生物质资源包括锯末、秸秆、稻壳等农林废弃物通过加压、加热,由原来的松散的原料压缩成具有一定形状和密度的成型燃料棒的技术。目前,许多国家开展了生物质压缩成型技术的研究,通过把松散的、低热值的物质压缩成一定形状和密度的压缩块(Bri-quette)或压缩粒(Pellet),来达到高效利用生物质潜在热能的目的。

1.1国外生物质固体成型燃料技术现状 国外生物质成型燃料开发工作始于20世纪30年代。美国于30年代就开始研究压缩成型技术,并研制了螺旋压缩机。在温度80~350℃和压力100MPa的条件下,能把木屑和刨花压缩成固体成型燃料。1978年,美国太阳能公司投资1.2亿美元,建造了一座日产300t的肥料压缩块工厂。50年代,日本研制成功冲压成型机;80年代开始,对生物质压缩成型燃料的机理进行了探讨,使成型燃料更为实用化,颗粒成型技术获得突破,螺杆挤压成型技术普遍应用,东南亚国家发展迅速;90年代前,主要用于民用炊事、采暖;1995年以后,瑞典、丹麦、奥地利等国大力推进产业化,民用锅炉、工业锅炉、一些国家的生物质成型燃料设备已经定型。并且,奥地利、瑞典等国家的小型热电厂已经开始应用成型燃料,并开始向国外出售技术和设备。目前,美国、荷兰、瑞典的生物质成型燃料的生产都实现了工厂化或产业化,原料从收集、干燥、粉碎、包装、销售环节全部实现了生产线生产。并且,日本、美国及欧洲已经出台成型燃料生产标准。

1.2我国生物质固体成型燃料技术现状 我国生物质固体成型燃料的研究起步较晚,始于20世纪80年代,1990年以后,机械螺杆式、活塞式成型技术得到发展,90年代期间,河南农业大学研制成功HPB系列液压驱动柱塞成型机(大棒性)。北京市大兴区利用研制开发的适宜于农作物秸秆的HM-485型环模式成型机,建成了年产2万t的生物质固体成型燃料生产线,并投产运行,该成型机生产率达1.5t/h,关键部件寿命达400h以上,截至2009年12月,已累计生产和销售秸秆固体成型燃料1.23万t。目前,河南、江苏、北京、吉林、湖北、山东、黑龙江、辽宁等省市建成年产万吨以上成型燃料厂10余处,年产达170万t。

2生物质成型燃料工艺研究进展

根据不同的工艺特征,原料压缩成型工艺分类不同:在是否添加粘结剂上可分为加粘结剂和不加粘结剂的成型工艺;在原料加温方式上可分为常温成型、热压成型和炭化成型;在原料是否预处理上分为干压成型与湿压成型。就目前而言,使用比较广泛的压缩成型工艺为炭化成型、冷压(湿压)成型和热压成型。

2.1炭化成型技术 炭化是指有机物通过热解而导致生成含碳量不断增加的化合物的一个长过程。炭化成型工艺的基本特征是,首先将生物质原料炭化或部分炭化,然后再加入一定量的黏结剂挤压成型。常见的有2种情况,一种是指先用成型机将物料压缩成燃料棒,然后用炭化炉将燃料棒炭化成木炭的过程,其工艺流程为原料-粉碎-干燥-成型-炭化-冷却-包装。这种工艺没有将物料压缩成型与炭化过程结合起来,两者相对独立;另外一种情况是将压缩成型和热解炭化有机结合,使其前后连续,采用柱塞式压缩成型机压缩,柱塞将物料沿着压缩套筒推入热解筒内,通过间接加热方式,由电热炉向热解筒提供热量,物料在套筒设定的温度内被炭化,得到所需的相应产物。

炭化成型技术的优点是能耗低,因为原料纤维素结构在炭化过程中受到破坏,高分子组分受热裂解转换成炭,并放出挥发分,使成型部件的磨损和能耗都明显降低。该技术的缺点是炭化后的原料维持既定形状的能力较差,储存、运输和使用时容易开裂或破碎,必须使用粘结剂,就需要较高的成型压力,这将明显提高成型机的造价。但我国木炭的需求量随着经济发展正逐年增加,王文兵等经过调查研究认为,在我国发展机制木炭具有良好的经济、社会和生态效益。

2.2冷压(湿压)成型技术 冷压(湿压)成型技术是在常温下,通过特殊的挤压方式,使粉碎的生物质纤维结构互相镶嵌包裹而形成颗粒。由于该成型技术对原料的含水率要求不高(前粉料含水率范围可扩大到6%~25%),所以又称为“湿压”成型技术。该技术工艺环节简单,只需粉碎和压缩2个环节。与“热压”技术相比,该技术在原料、设备、能耗上有较强的优势:原料适用性广;设备系统结构简单、体积小、重量轻、价格低、可移动性强;成型能耗低、成本低。

2.3热压成型技术热压成型技术是在170~220℃的高温及高压下,使木质素中的胶性物质释放出来,起一种粘结剂的作用,同时通过高压,将粉碎的生物质材料挤压成625kg/m3的高密度颗粒。热压成型技术的优点是极大地降低了生物质的储运成本,提高了燃烧效率。较冷压成型技术,其缺点是:①工艺环节复杂,由粉碎、干燥、加热、压缩、冷却5个环节组成;②对成型前粉料含水率有严格要求,必须控制在6%~12%;③成本高,欧洲市场售价为110~150欧元/t,在我国生产时,售价高达1000元/t以上。

虽然冷压成型技术较热压成型技术能耗相对较低,但总体上讲,其能耗仍然较高(平均耗电达1.5kW·h/kg)。意大利研发出的ETS新型木质颗粒制粒生产系统是一种常温成型技术。该技术主要具有以下几个优点:①对原料的含水率要求不高(范围可达10%~35%);②无需干燥,由于对原料的湿度适应性强,在技术工艺上可以减少干燥环节,即可直接用于制粒;③无需冷却,成粒时机器的升温只有10~15℃,压制出的颗粒温度一般只有55~60℃,所以无需冷却即可直接进行包装;④能耗、成本低,由于省掉干燥和冷却2道工序,ETS系统在整个制粒过程的单位能耗为25~60kW·h/t,而传统工艺的单位能耗为80~180kW·h/t,单位能耗减少60%~70%,且机器磨损也大大减小,总成本降低。

3生物质固体成型设备研究进展

现已研制开发的生物质成型设备按成型原理主要有三大类:螺旋挤压生产棒状成型设备;机械和活塞式挤压制得圆柱块状成型设备;压辊辗压颗粒状成型设备(包括环模式和平模式)。辊模挤压式成型机采用的是冷压成型工艺,活塞冲压式、螺旋挤压式成型机采用的是热压成型工艺。

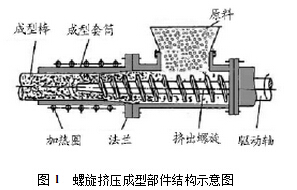

3.1螺旋挤压式成型设备 螺旋挤压成型技术是生产生物质成型燃料常采用的技术。用于燃料成型的螺旋挤压机分为锥形螺杆、双螺杆等大型纯压缩型和小型外部加热成型3种。西欧和美国一般都采用前2种大型压块机,东南亚、中国和日本多采用小型外部加热成型机。螺旋挤压式成型机是最早研制开发的生物质热压成型机,主要包括驱动机、传动部件、进料机构、压缩螺杆、成型套筒和电加热等几部分。工作过程是将粉碎后的生物质经干燥后,从料斗中加入,螺旋推挤进入成型套筒中,并经螺杆压成带孔的棒状成品,连续从成型套筒中挤出。成型温度一般维持150~300℃,原料的含水率控制在8%~12%,原料粒度<40mm,螺旋挤压机的生产能力多在100~200kg/h,单位能耗为70~120kW·h/t,产品成型密度一般在1100~1400kg/m3,成型燃料形状通常为直径50~60mm的空心棒。

螺旋挤压成型机的优点:运行平稳,生产连续。缺点:①单位产品能耗高,螺旋式成型机主要是靠螺旋杆的转动推进生物质逐层成型的,螺旋杆的前段和头部在整个推挤过程中与生物质之间作高速相对运动,增加了单位产品的能耗,一般为100~125kW·h/t;②成型部件寿命短,螺旋杆的端部摩擦使温度升高,磨损速度加快,其平均寿命仅有60~80h。因此,螺旋式成型机成型生产过程的维修或故障状态就比较长,从而降低其运行效率;③产品成本较高,以当前设备生产的成本价格计算,固定成本在280元/t以上;④原料含水率难以控制,设备配套性能差、管理自动化程度较低等问题的存在,导致其难以形成规模效益,不能满足商业化利用的需要。图1为螺旋挤压成型部件结构示意图。

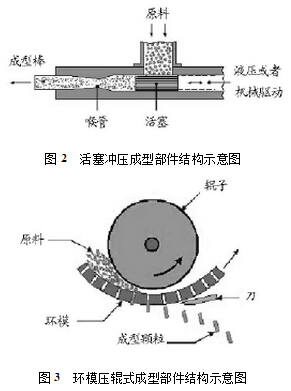

3.2活塞冲压式成型设备 活塞冲压技术是采用飞轮或液压驱动的间断式的冲压方式,生物质原料的成型是靠活塞的往复运动实现的。该类成型机可分为机械驱动活塞式成型机和液压驱动活塞式成型机。液压活塞式秸秆成型设备的突出特点是增加了进料预压机构,物料先经垂直和水平2次预压,再推进成型套筒内挤压成型。我国河南农业大学先后设计研制出HPB-I、HPB-11、HPB-IH型液压活塞式秸秆成型机。活塞冲压成型设备的优点:改善了成型部件磨损严重的问题,原料不需要加热烘干,产品成本较低。缺点:①产品质量不太稳定,产品为实心燃料棒或燃料块,密度稍低,为0.8~1.1g/cm3,容易松散;②机器运行稳定性差,噪音较大,润滑油污染严重,成型模腔容易磨损,一般使用100h就要修1次,而且其造价高达10万元/台。图2为活塞冲压成型部件结构示意图。

3.3压辊辗压成型设备 压辊式成型技术是压辊碾压过穿孔的表面,将物料压入模具(小孔)内而成型,大多用于生产颗粒状的成型燃料,一般不需要外部加热,但需要在原料中加入一定量的黏结剂。压辊辗压设备分为环模压辊式成型机和平模辗压成型机。环模压辊式颗粒成型机是目前使用最为广泛的压制机机型,主要有齿轮传动和皮带传动2种方式。与螺旋挤压式和活塞冲压式成型技术相比较,压辊辗式成型技术不要求原料含水率,无需加温和添加剂,生产率较高,可产业化、规模化发展。缺点:产品的耐湿性较差,遇水容易松散,设备的能耗较高,模具磨损较为严重。图3为环模压辊式成型部件结构示意图。

4我国生物质固体成型燃料的应用

利用固化成型技术开发生物质能源的前景十分广阔,不但可缓解能源短缺,改善生态环境,还能为其他的生物质能综合利用技术提供原料供给,符合国际生物质能利用发展总趋势和我国国情,与其他技术相比,成本低、易于实施。据预测,到2050年,生物质能用量将占全球燃料直接用量的38%,发电量占全球总电量的17%。我国己将新能源、可再生能源的开发利用列入“十一五”规划和农业发展纲要中,国务院批准在农业部设立农业跨越计划项目,加速农业科技成果的转化,引导和推动农业科技成果尽快转变为现实生产力。根据我国《可再生能源中长期发展规划》确定的主要发展目标,到2020年,全国生物质发电装机容量达到3000万kW。

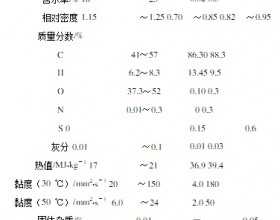

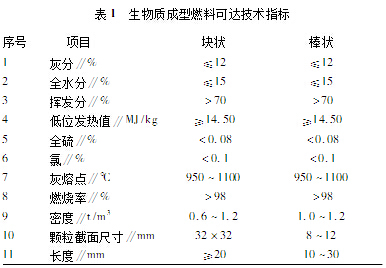

成型后的生物质成品有如下特点:①与普通薪柴燃料相比,它具有密度高、形状和性质均一的特点,便于运输、装卸、储存。生物质原料经挤压成型后,密度可达1.8~1.4t/m3,含水率在20%以下。②热效率提高、燃烧性能好。生物质成型燃料热值高,热值可达3400kcal/kg以上,能源密度相当于中质褐煤,在专用炉具中燃烧热效率可达50%以上,而我国农村每年消耗的21339Mt柴草,在传统的旧式炉灶直接燃烧后热效率只有5%~10%。③与传统的化石燃料相比是清洁的可再生能源,它使用方便、燃烧完全,含挥发物高(70%以上),灰分低(一般<5%),燃烧过程实现“零排放”,即无烟尘、无二氧化硫等有害气体,不污染环境。④成型燃料取用方便且损失少,是易于进行商品化生产和销售的可再生能源。⑤成型饲料经过由生变熟、淀粉糊化、消毒灭菌、粗纤维降解等过程,使水溶性糖类增加,粗蛋白含量提高到6%~8%,有机物消化吸收率可提高20%,达到65%以上。⑥用途广泛,可用于常规层燃炉排工业锅炉、水冷振动炉排锅炉、流化床锅炉进行直燃发电、供热,也可与垃圾、煤混烧发电、供热;还可作为生物质气化、液化利用的原料。生物质成型燃料已成为清洁环保、燃烧效率高、能部分替代煤炭等化石燃料的新型生物质燃料。既可作为农村居民的炊事和取暖燃料,又可作为发电、供热等工业化燃料。表1是生物质成型燃料可达技术指标。

我国成型燃料的应用主要在生活用能和工农业用能2个方面。生活用能主要是取暖和炊事,目前,各种成型燃料的配套炉具都已问世,有炊事炉具、采暖壁炉,也有炊事采暖两用炉。工农业用能目前主要应用在设施农业生产供热、利用生物质锅炉对办公区域供热和工业发电。我国的生物质燃料发电已经具有了一定的规模,主要集中在南方地区的许多糖厂利用甘蔗渣发电。广东和广西两省(区)共有小型发电机组300余台,总装机容量800MW,云南也有一些甘蔗渣电厂。我国第一批农作物秸秆燃烧发电厂在河北石家庄晋州市和山东菏泽市单县建设,装机容量分别为2×12和2×25MW,发电量分别为1.2亿和1.56亿kW·h,年消耗秸秆20万t。

5我国生物质固体成型燃料应用的效益分析

我国生物质固体成型燃料的应用能达到经济、社会和环境效益“三效”合一的局面。成型燃料的应用解决了农林业废弃物数千吨,减少了乱堆乱放和乱烧现象,且在锅炉中燃烧时,黑烟少、火力持久、燃烧充分、排放的飞灰少、NOx和SOx都远比煤低,使农村及城市周边更加清洁;每年生产生物质成型燃料20000t,相当于10000t标准煤,减少了由于燃煤对大气环境造成的污染;每年消化24000t秸秆,以每吨秸秆150元计,可为当地农民增收360万元,同时可吸收农民剩余劳动力;并在一定程度上降低煤等化石能源的使用量,减少环境危害,提高广大农民用能质量,减少用能支出,又可推动农村产业结构调整,具有良好的经济社会生态效益。