是什么使神华宁煤实现了“绿色发展”?该集团总工程师周光华告诉记者,“近几年,我们在生产中加大了科技和资金的投入,累计投入26亿元环保资金,对于环保工艺全部采用‘精细消化’,使废气回收率达99.8%,完全符合国家最新排放标准的要求,解决了煤化工项目耗水量大等一系列问题。”

为了使煤化工基地建设步入常态化和精细化,制度建设是保障。为此,神华宁煤先后制定了《节能减排管理办法》、《主要耗能设备定额管理办法》等多项企业环保制度,从制度上加以保证。2011年,神华宁煤成立了节能减排工作领导小组和环境保护委员会,负责集团节能减排和环境保护工作的管理,形成集团公司—矿—车间3级管理体系。

“统计、监测和考核在节能环保建设中缺一不可。”周光华说,实现绿色发展首先要建立节能环保统计体系,其次要建立节能环保监测体系,第三是要建立节能环保考核体系,即将节能环保考核指标分为定量指标、定性指标纳入到“资源节约型”和“科技创新型”企业建设中。因此,在健全能源统计制度基础上,神华宁煤全面加强了集团和基层单位两级能源统计工作,并将考核成绩纳入公司日常管理。

在神华宁煤旗下金能煤业分公司,记者走访了该公司的集中供热并网改造和太阳能项目。据介绍,该项目投资概算4800万元,未来将停用厂区供暖锅炉,同时公司供热系统还将并入市政供热管网。目前,部分供暖并网改造和太阳能项目已建成投入使用,此举有效减少了公司的二氧化硫和氮氧化物排放。

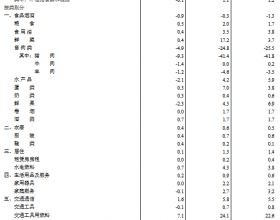

在神华宁煤科技发展部,部门总经理赵平一口气说出一组数字:2011年至2013年,集团累计完成节能量20.72万吨标煤,完成“十二五”节能量目标的129.5%,万元产值能耗较上年下降2.18%,吨原煤生产综合能耗3.2千克标准煤/吨……这一连串数字体现了神华宁煤近年来依靠科技创新实现绿色发展的成果。

通过科技创新,神华宁煤实现了环保技术的多项突破,不少技术还申请了国家专利。他们在煤矿、洗煤厂、煤化工等大型电器设备应用空冷技术,同时将水冷设备实行冷却水循环利用,实现了洗煤厂生产用水全部采用闭路循环。在废水主要污染物防治、综合利用与排放技术工艺方面,神华宁煤20个煤炭生产建设单位都根据自身工艺特点建设了不同类型的矿井水处理厂,处理后工业废水水质可达到国家二级排放标准。随后,这些经初步处理的废水还将进入基地污水处理厂,最后返回生产系统循环使用。

为了给职工提供更好的生产环境,神华宁煤在“绿色”厂区建设上下了不少功夫。“集团公司对矿区绿化工作的资金配套、筹建项目及住宅区绿化等都有明确的规定。”神华宁煤社会事务部总经理李瑞璞告诉记者,“各原煤生产单位以美化矿山、绿化矿区为重点,用按吨煤提取0.15元的造林育林基金美化绿化矿区。各筹建单位及生产建设单位,在项目规划中将绿化项目列入基本建设中。”

目前,神华宁煤共有绿化区、片、点102个,累计完成绿化面积5949万平方米,涉及生态植被恢复、矸石山治理、水源地保护等领域。经过多年的绿化投入和管护,集团矿区整体绿化率达到了35%,昔日荒无人烟的矿区变成了绿意盎然、适宜人居的花园。